Los avances en la productividad del corte láser están desplazando el cuello de botella de cortar el material a manipularlo. Esto significa que la automatización debe coincidir con las necesidades específicas para diferentes configuraciones de producción.

Impulsada por los revolucionarios avances en la tecnología láser de estado sólido (SSL), la automatización de las máquinas de corte láser ha experimentado un crecimiento impresionante en los últimos años. Los avances en la tecnología de fibra avanzada y la disponibilidad de láseres de mayor potencia de hasta 8 kW continúan cerrando las brechas restantes en la calidad y el rendimiento de corte de CO2 y SSL. Este aumento de la productividad desplaza el cuello de botella de cortar el material a manipularlo. Mientras tanto, la industria se enfrenta a un aumento de costos laborales y las dificultades para encontrar personal calificado. Incluso los factores ergonómicos juegan un papel importante en el entorno de fabricación actual. Para ser competitivo, la automatización se ha convertido en una necesidad. Aquí exploramos el objetivo de automatizar las máquinas de corte láser, las soluciones disponibles y qué considerar antes de invertir.

El objetivo final del corte por láser es mantener el láser lo más activo posible. El dinero se gana agregando valor y eso solo se logra cuando el láser está encendido y es productivo. La automatización ayuda a aumentar el tiempo productivo de la máquina. Al maximizar el tiempo de corte, los fabricantes también aumentan la capacidad al tiempo que reducen el costo por hora del procesamiento láser. Cuando los costos fijos (como la inversión en la máquina, reflejada en la depreciación) se pueden distribuir en un mayor número de horas o partes, los fabricantes obtienen la libertad de ser más competitivos en precios o aumentar sus márgenes.

Al mismo tiempo, uno de los principales objetivos del corte láser y, por tanto, su automatización, es una mayor flexibilidad. La tendencia hacia lotes más pequeños ha hecho que esto sea más desafiante, y las soluciones automatizadas grandes y directamente vinculadas pueden ser inflexibles. Tomar decisiones teniendo en cuenta la flexibilidad es la mejor manera de posicionar un taller para las necesidades futuras y la expansión.

Los conceptos de automatización para el corte por láser varían según el flujo de material, la cadena de proceso, el volumen de producción, los modelos de cambio, los tipos de material, las geometrías de las piezas, el tamaño y espesor de las piezas, los tamaños de los lotes y una variedad de otros factores. Los conceptos que abordan estos factores y permiten la producción se dividen en cuatro categorías principales:

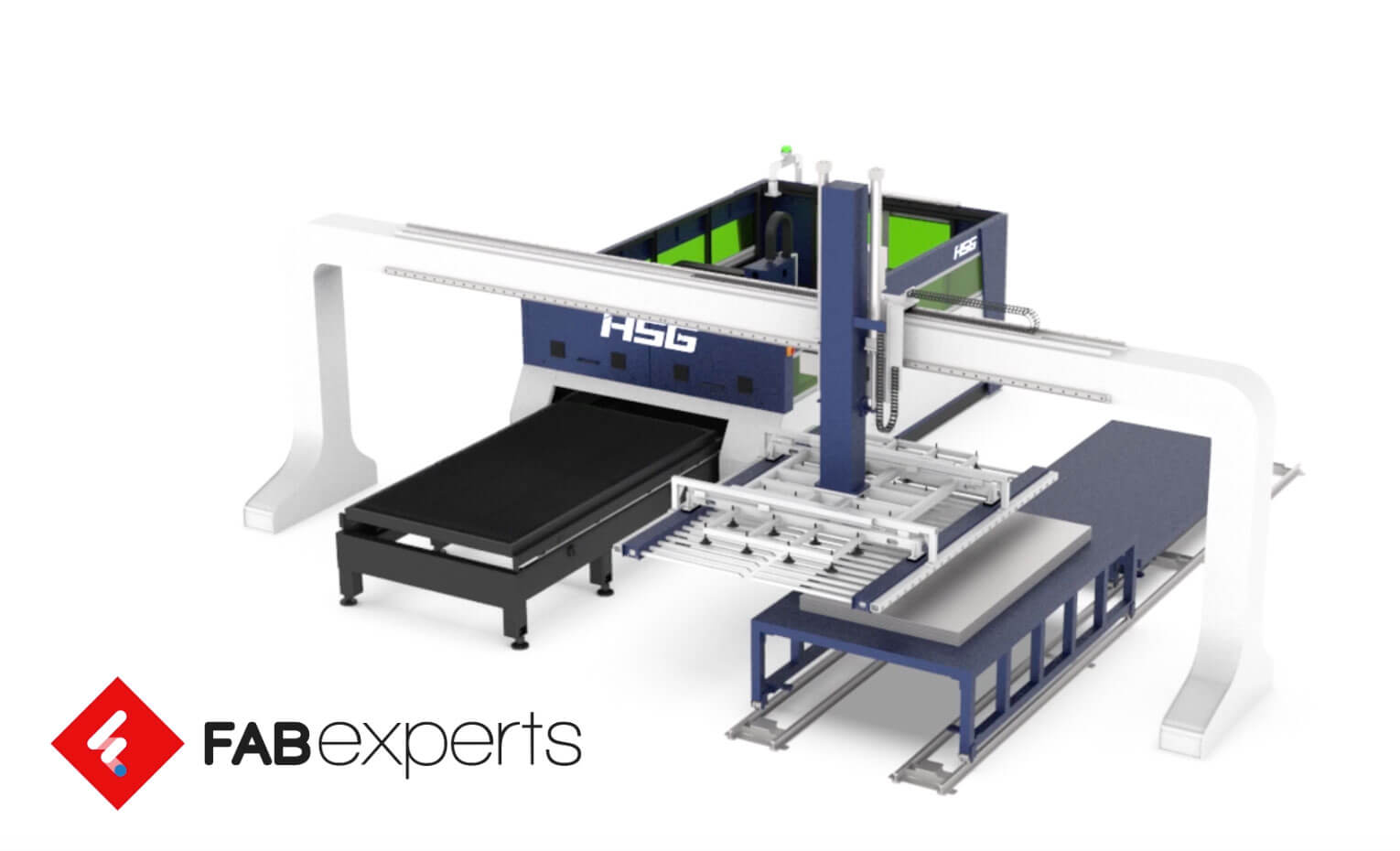

Carga y descarga de una sola máquina: El dispositivo carga una sola máquina de una pila de materia prima y descarga las hojas terminadas en una pila separada.

Células autónomas pequeñas a medianas: Una o dos máquinas están conectadas a dispositivos automatizados para cargar, descargar y potencialmente clasificar. Una unidad de torre de almacenamiento suministra a las máquinas la materia prima y luego se puede utilizar para almacenar hojas cortadas. El sistema funciona como una célula de producción autónoma.

Grandes unidades de almacenamiento de materia prima: Las máquinas están conectadas a un gran sistema de almacenamiento que suministra a cada máquina la materia prima. El material fluye solo en una dirección: desde la unidad de almacenamiento hasta la máquina y los procesos adicionales. Normalmente, este concepto es muy eficiente si la unidad de almacenamiento se instala cerca de una pared y si las máquinas están conectadas a un lado de la unidad.

Centros logísticos: las máquinas están conectadas a un gran sistema de almacenamiento que maneja la materia prima y los productos semi acabados automáticamente entre varios pasos de procesamiento. La unidad de almacenamiento sirve como sistema logístico y generalmente se ubica en el centro de la producción. Las máquinas suelen estar conectadas a ambos lados, lo que permite el flujo de material en varias direcciones, y también es posible una función de amortiguación para fines de producción. La clave de esta estructura es el control y la supervisión general del proceso. Para aprovechar al máximo el aumento en el tiempo de procesamiento y la productividad, el sistema debe venir completo con soluciones de software que puedan controlar todo el proceso y el plan de producción.

Las combinaciones de estos sistemas también son posibles y podrían tener sentido financiero según la estructura de la empresa. Con una comprensión de lo que está disponible, tome una decisión tomando en cuenta estos hechos.

En la fabricación de láminas de metal, las piezas tienden a variar en tamaño o forma. Es importante seleccionar una solución que permita una producción muy flexible y garantice que incluso los lotes pequeños o las piezas individuales con diferentes geometrías o materiales se puedan procesar sin tiempo de configuración adicional. La ejecución de turnos no tripulados también puede generar capacidad adicional a un bajo costo.

Las opciones de almacenamiento también deben tenerse en cuenta. Si bien un sistema de almacenamiento no agrega valor directamente a las piezas, permite a los fabricantes apilar material verticalmente, ahorrar un valioso espacio en el piso y organizar el inventario de manera eficiente. Con la solución adecuada, es posible reducir o incluso eliminar las carretillas elevadoras. Si bien un enfoque esbelto tiene como objetivo mantener los niveles de existencias al mínimo, garantizar una entrega rápida puede ser un factor decisivo para obtener nuevos negocios. El acceso inmediato a materias primas comunes permite reaccionar rápidamente a las demandas del mercado.

El mejor equipo de automatización es modular y permite al fabricante invertir en fases. Se puede comprar e instalar una máquina de corte láser en la fase uno, mientras que la automatización para la carga y descarga se puede agregar en una segunda fase. Dado que el precio de esta automatización suele comenzar en aproximadamente el 30 por ciento del costo de la máquina, una inversión relativamente baja puede tener un gran impacto. Posteriormente se puede implementar una torre de almacenamiento a partir de las ganancias generadas por el sistema simple. Es aconsejable tener en mente el sistema final y planificarlo desde el principio. Esto evitará cambios innecesarios y, a menudo, costosos en la base del taller, las máquinas o la ubicación de las máquinas dentro de las instalaciones.

Recuerde que los dispositivos de automatización están conectados a través de interfaces estándar y, en muchos casos, pueden permanecer activos incluso si se reemplaza la máquina, generalmente a través de dos generaciones de máquinas. Siempre trate de ser flexible para futuros cambios o expansiones.

La automatización debe coincidir con las necesidades específicas para diferentes configuraciones de producción. Si una empresa está cortando tiradas largas con láser y siempre con el número adecuado de operadores en el lugar, un dispositivo de carga simple podría ser la mejor solución. Si la máquina se utiliza únicamente para la creación de prototipos, es posible que no sea necesaria la automatización. En otros casos, los beneficios de un sistema completo de carga y descarga con clasificación y un gran sistema de almacenamiento superarán con creces el costo de inversión.

El mejor enfoque es revisar todo el proceso con un equipo de especialistas, incluidas las tendencias de corte por láser y el flujo de materiales, para identificar cuellos de botella y planes futuros. Juntos, pueden determinar cómo abordar mejor las necesidades de su negocio con soluciones automatizadas confiables. Esto le permitirá hacer crecer su negocio y sus ganancias en el futuro.